現代社会の基盤を築く半導体とは

今回は半導体関連株について解説します。半導体とは電子部品の一種で、シリコンなどで作られている集積回路(IC、LSI)と呼ばれる電子部品を総称しています。

電子部品としての半導体は、ある条件の下では電気を通し、別の条件では電気を通さないという性質を持ち、その独特の性質を利用することによって電気の流れを制御することができます。

私たちの暮らす現代社会は、この30年間に登場したパソコンやスマートフォンによって、それ以前の生活とは比べものにならないほど大きく変化しました。

家にいても出先でもどこからでも誰とでも電話やメールで連絡がとれ、手元の操作であらゆるものを調べることができます。これにより、企業の生産性は劇的に向上しました。

監視カメラや作業用ロボットは疲れ知らずで、24時間稼働しています。エアコンや冷蔵庫、洗濯機など電化製品は次々と新しい機能が搭載されており、自動車の運転はいずれ完全に自動化されるでしょう。大型コンピューターは演算速度がますます速くなり、私たちの生活を便利で安全なものとして支えています。

これらの生活の根底を支えているのが半導体です。半導体の姿は目には見えませんが、もはや社会には欠かすことのできない存在です。

半導体はシリコンウエハーの上に写真印刷技術を用いて、100万から数億個の半導体素子(従来のトランジスタ、抵抗、コンデンサなどの電子部品)をミクロン単位で作ります。わずか1個の半導体チップの中に、昔の大型コンピューターの性能をはるかにしのぐほどの電子部品が搭載されているのです。

完成したシリコンウエハーには、小さなシリコンチップが賽の目のように数百個以上も配列され、その一つひとつが従来の電子部品を多数搭載したプリント基板(電子回路基板)と同じ機能を持っています。

シリコンウエハーからチップを1個ずつ切り出して、パッケージに封入したものが、私たちが目にする集積回路(IC、LSI)です。この小さなチップこそが現代社会を隅々まで動かしている、飛び抜けて高性能な電子部品であり、そこに巨額の投資が大企業によって毎年行われています。

ひと昔前のプリント基板の時代には、コンデンサ、ダイオード、トランジスタなど個々の電子部品は各々10ミリメートルくらいの大きさがありました。それが現在のシリコンウエハー上の半導体素子は、それぞれ0.2~0.01マイクロメートルよりも小さくなっています。(1マイクロメートルは0.001ミリメートル)

それまでのプリント基板は、数ミリ角から1センチ角のICチップに小型化、軽量化することができるようになりました。それによって動作速度が飛躍的に速くなり、電子機器ははるかに小型化して、消費電力も大幅に減らすことができるようになったのです。

半導体が担う役割とは

半導体は電子回路の中で以下のような役割を担っています。

1.電気信号の増幅、スイッチング

半導体は電子回路の電圧や電流を制御しています。

これには2つの働きがあり、1つは入力された小さな電気信号を大きくして出力する増幅作用です。ラジオ、テレビ、スマホなど、あらゆる電化製品は微弱な電波をアンテナで受信して、それを増幅して信号処理を施して、音声や映像として復元しています。

2つめが、電気の流れをONとOFFに区分けするスイッチングです。半導体はこれを0(ゼロ)と1(イチ)のデジタル信号に置き換える役割を担っています。

2.電気エネルギーを光に変換する

半導体は電気エネルギーを光に変換します。LED電球や信号機の発光ダイオード、光通信に用いるレーザーダイオードがそれに当たります。

テレビのリモコンをテレビ受像機に向けて操作すると、先端の発光ダイオードから赤外線の制御信号が発信されて、テレビ受像機を操作することができます。これも半導体の担っている役割です。

3.光を電気エネルギーに変換する

半導体は光を電気エネルギーに変換します。太陽からの光を電気エネルギーに変換するのがソーラーパネル(太陽光発電)です。デジカメやスマホのイメージセンサも対象物からの光を電気信号(画像)に変換しています。

進化する半導体技術とその効果

この20年間で半導体の微細化が急速に進められました。世界で最初にCPU(中央演算装置)を発表したのが米国のインテル[INTC]です。1971年のことです。その時にチップの中に組み込まれたトランジスタのサイズは、1辺の大きさが10マイクロメートル、チップ1個に搭載されているトランジスタの数は2,300個でした。

現在の半導体に搭載されているトランジスタは、1辺の大きさが3ナノメートル、搭載される数は150億個です。したがって当時と今とで半導体1個の大きさを単純に比較すると、トランジスタの1辺の大きさは3,300分の1に、面積は1000万分の1にまで小さくなったことになります。

小さな切手ほどのSDカード(512ギガ)に、標準的な画像データであれば40万枚以上の大量のデータを格納することができます。これほど大容量データを手軽に持ち歩くことができるようになりました。電子機器の小型化、薄型化、電池使用の長寿命化などに貢献しているのが半導体です。

半導体に搭載されるトランジスタを微細化することで、次の3つの効果が得られます。

1.動作周波数が加速する

半導体の動作の速度はチャネル長に依存します。チャネル長が短いほど(トランジスタの形状が小さいほど)スイッチング速度が上がるため、動作周波数は高速化されることになります。

2.消費電力が削減される

半導体の消費電力はトランジスタのON、OFFに左右されます。1個のトランジスタの消費電力は極めて小さいものでも、それが1つのチップに100万個から数億個も搭載されると、それだけで消費電力は桁外れに大きくなります。消費電力が削減されることによって電池の寿命が伸び、発熱による高温での動作不良が防がれ、したがって冷却装置も小型化することができます。

3.集積度が増す

トランジスタを微細化することで、1つの半導体に搭載できるトランジスタ数が大きくなります。爆発的に増えると言っても良いでしょう。そうして大きな電子機器も、複雑なソフトウェアも、チップ1つで動かせるようになったのです。

半導体の製造工程

現代社会を支える半導体を製造するには独特の工法が必要です。半導体の製造工程は前工程と後工程に分かれます。

前工程はウエハーの製造プロセス、後工程はできあがったチップを製品に仕上げる工程です。そして最終的な検査を施して電子部品として完成し、製品として出荷されることとなります。

前工程(ウエハープロセス)は、シリコンウエハー上に数百万から数億個のトランジスタ、およびダイオードを次なる工程を何度も繰り返すことで形成していきます。

半導体製造(前工程)

1.成膜

ウエハー上に絶縁膜、金属配線膜など薄膜を生成する

2.リソグラフィ

フォトマスク上に描かれたパターンを、露光装置を用いて感光材(レジスト)を塗布したウエハー上に転写、現像する

3.エッチング

薄膜上に転写、形成したパターンを薬品やイオンの化学反応(腐食作用)によって形状加工する

4.不純物拡散

イオンを注入して半導体素子に欠かせないP型、N型の半導体領域を形成する

5.1~4の工程の繰り返し

上記1~4の工程を繰り返すたびに洗浄と表面研磨が入る

6.ウエハー検査

合格したものが後工程へと回る

最先端の半導体は1~2ヶ月かけて、シリコンウエハー1枚に対して400~600工程を経て完成するとされています。

半導体製造(後工程)

後工程は、回路を生成したチップを製品に仕上げる工程です。

1.ダイシング

ウエハーをひとつひとつのチップに切断する

2.マウント

切断されたチップに金属製のリードフレームを接合する

3.ボンディング

マウントされたチップとリードフレームを金線で接続する

4.モールド

リードフレームに接続されたチップを樹脂やセラミックで封入する

5.仕上げ(マーキング)

リードフレームを分離、整型してマーキングをして完成

最後に製品検査(電気特性、外観検査)、信頼性検査(環境試験、寿命試験)、初期不良品の選別(湿度、温度、電圧などのストレス加速試験)などの出荷検査を行って、製品としての集積回路が完成します。

半導体の製造に関連する銘柄群は極めて多岐にわたりますが、その中でも代表的な企業をご紹介します。下記に掲げるほとんどの銘柄が半導体の製造プロセスに関わる企業です。

半導体事業を牽引する注目銘柄

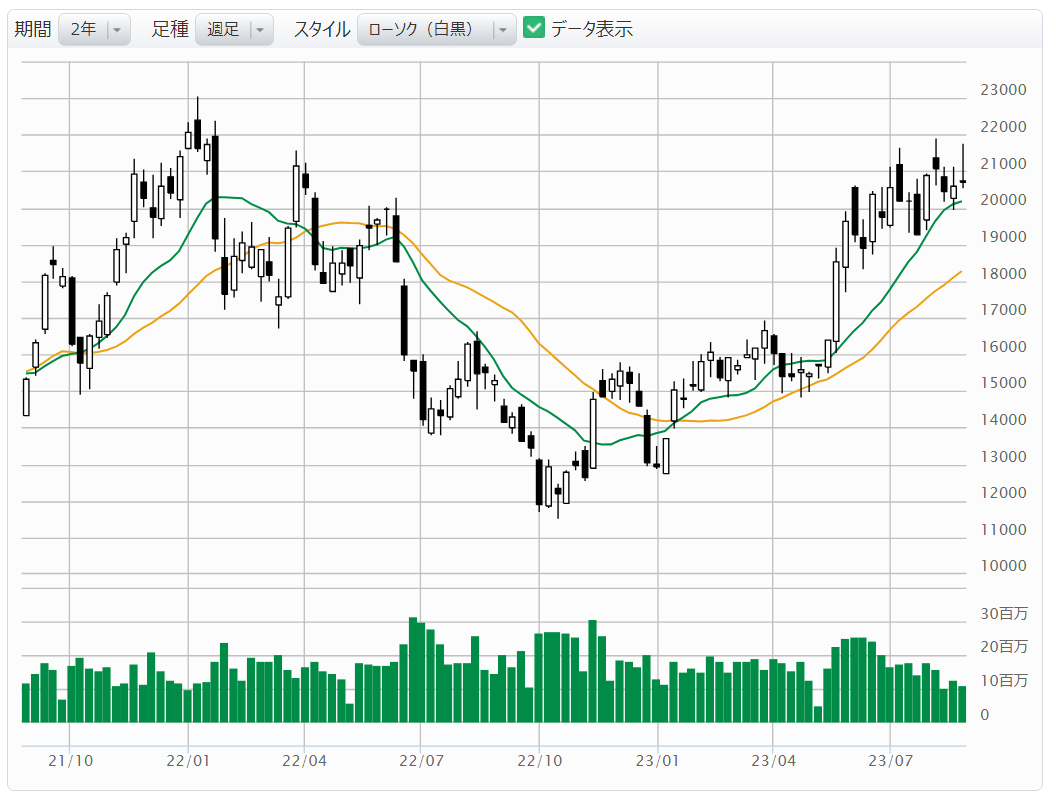

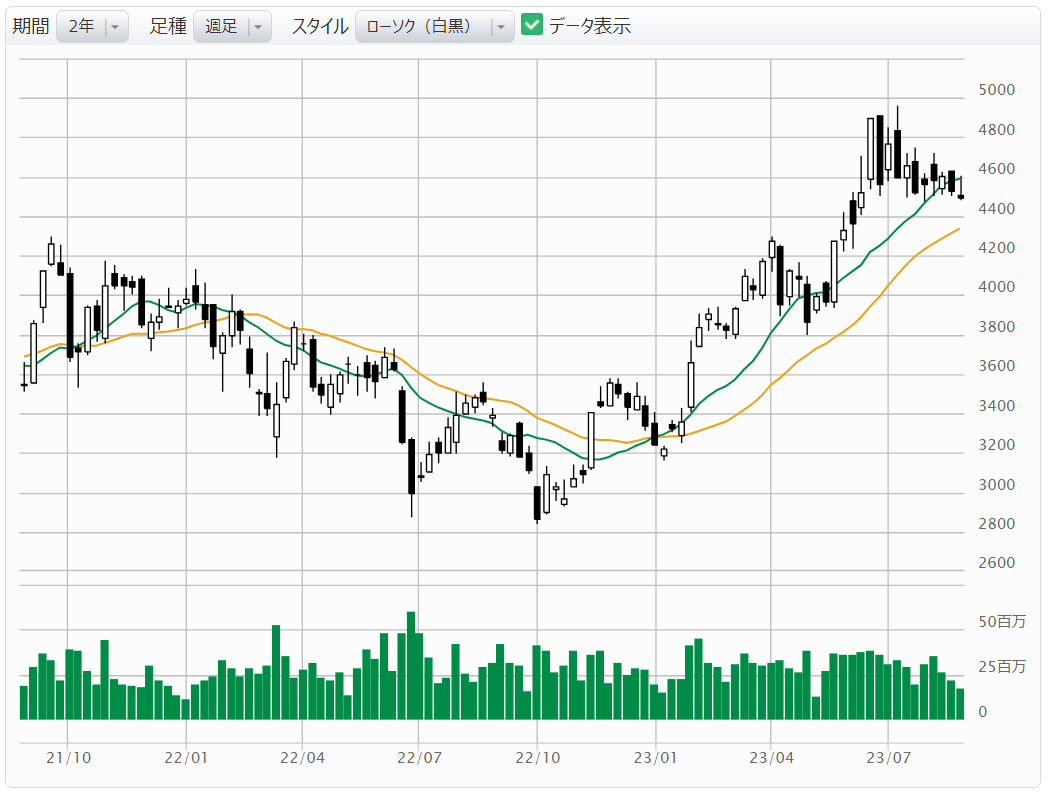

東京エレクトロン(8035)

半導体製造装置で世界トップ3の一角を構成。コータ/デベロッパー(塗布・現像装置)、エッチング、成膜装置、イオンビーム、ボンダーなど、半導体製造工程のあらゆる場面で同社製品が用いられている。年間出荷台数は6,000台、特許保有件数19,572件、塗布装置・ガスケミカルエッチング・拡散炉では世界トップシェアを誇るなど、東京エレクトロンの製造装置を通過しない半導体は存在しない、と言われるほど世界に広く浸透している。世界レベルの技術開発投資を行い、半導体の低消費電力化と高性能化に貢献する。まさに半導体製造装置のグローバル・リーディングカンパニーである。

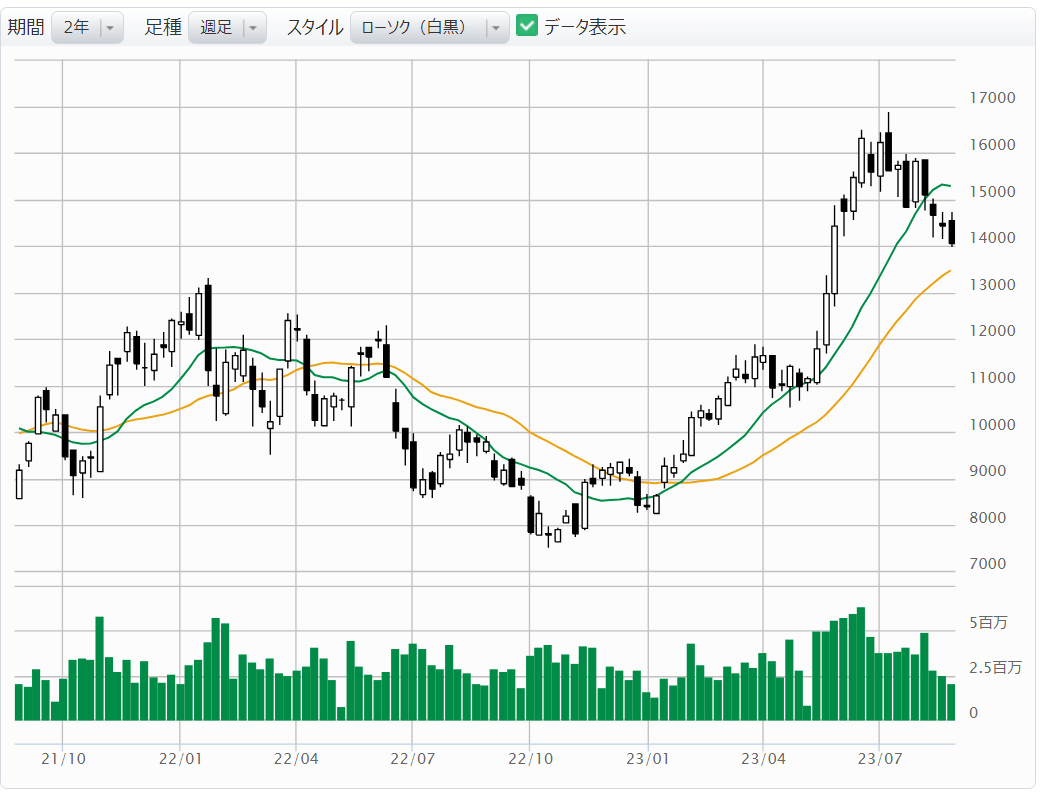

SCREENホールディングス(7735)

半導体製造装置のうち、ウエハー洗浄装置で世界トップシェアを有する。写真製版用のガラススクリーンの製造から始まり、印刷技術を活かして半導体、ディスプレイへと事業を展開してきた。中でもウエハー洗浄装置は、1983年に初めて枚葉式洗浄装置を開発して以来、今日までウエハー表面の最適処理を追求して進化させてきた。普及機の「SUシリーズ」は1時間あたり1,200枚の洗浄能力という世界最高レベルを実現。業界のデファクトスタンダードとなっている。最新の「FC-3100」は、装置本体が7つの独立した標準モジュールに分割、組み合わせるというシンプルな構造を採用。組立から調整、検査、搬入までスムーズに行うことができる。

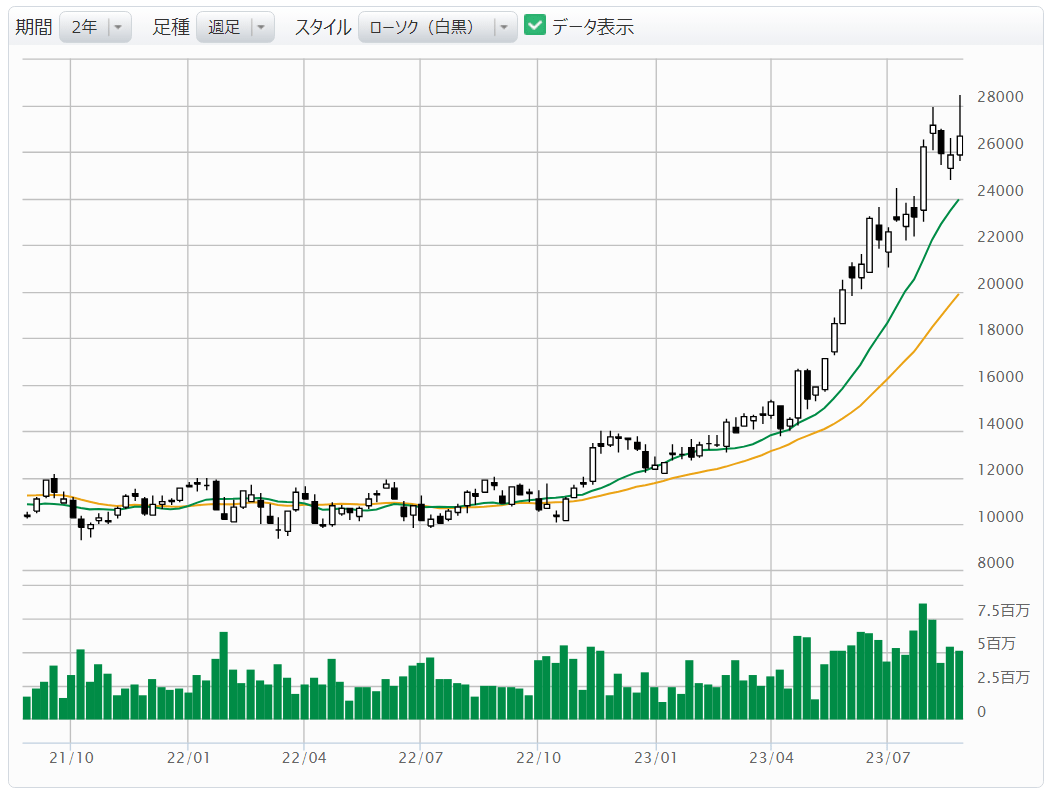

ディスコ(6146)

半導体ウエハーのダイシング装置で世界トップ企業。切断だけでなく研削、研磨装置でも高いシェアを有する。ダイシングとは、ウエハー上に形成された集積回路を切断してチップ化する工程で、非常に高い精度が要求される。同社が提唱する最新のDBG (Dicing Before Grinding)プロセスでは、「裏面研削→ウエハー切断」というこれまでのプロセスを逆転させて、先にウエハーをハーフカットした後に、裏面研削を施してチップを分割する技術。チップ分割(ダイシング)時のウエハーの破損を最小限に抑える。グラインダによる研削でチップ分離を行うため、薄いウエハーを搬送するというリスクも抑えることができる。

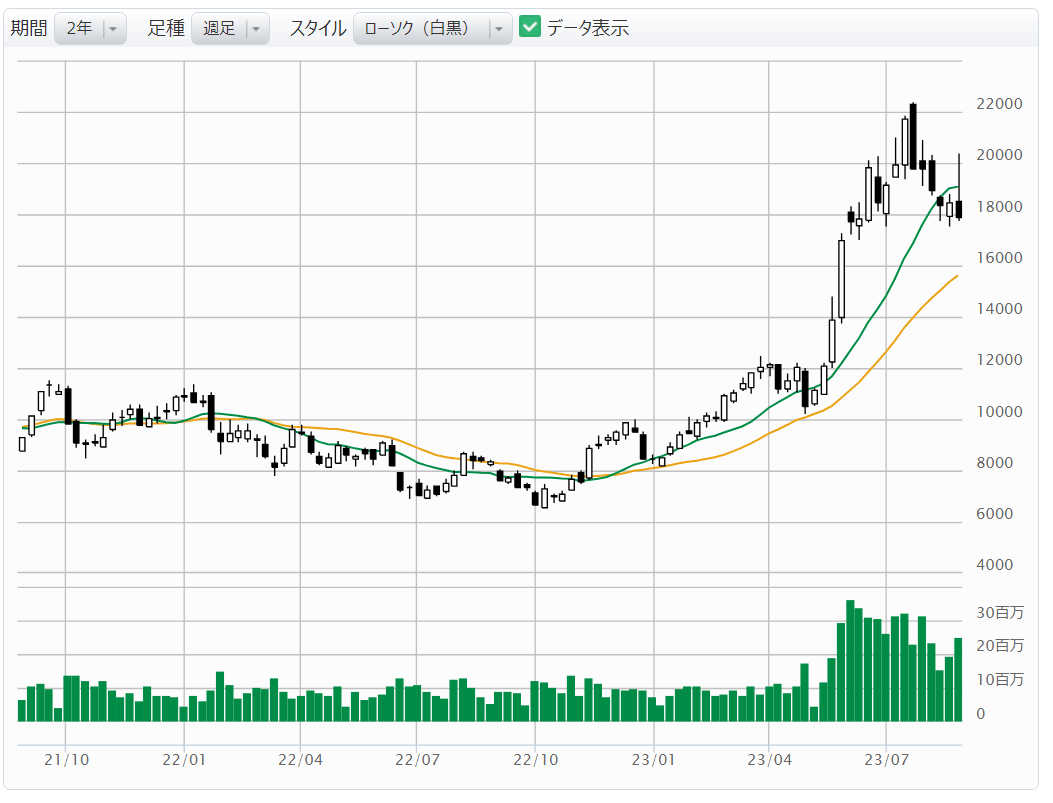

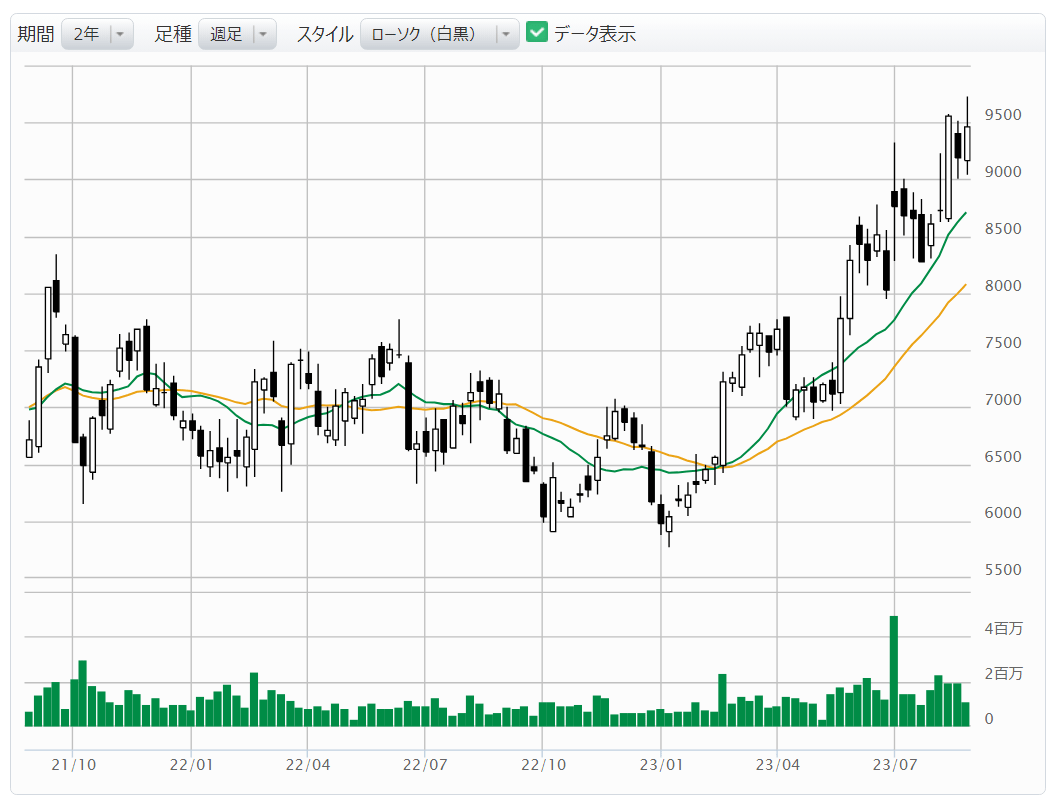

アドバンテスト(6857)

後工程で用いられる半導体検査装置で世界トップクラス。半導体チップの動作速度の高速化、高機能化が極限まで進む現代の半導体業界では、テストシステムにも低コスト化が要求され、寿命が長く拡張性の高い試験装置が求められる。アドバンテストの提供するテストセルでは、4セル構成で1セルあたり最大384、4セル最大1536個を同時に測定することが可能。構造もコンパクトで占有する床面積は従来のテストシステムの3分の1にまで縮小された。中期的な事業計画として、量産テスト用のシステムからさらに発展し、量産の前後にある設計・評価にも事業領域を広げることを目指している。

信越化学工業(4063)

子会社の「信越半導体」が製造する半導体用シリコンウエハーで世界トップシェアを持つ。シリコンウエハーは地球上で、酸素に次いで2番目に多く存在する元素「ケイ素」から製造される。ケイ素から金属ケイ素を作り、その金属ケイ素から99.999999999%(イレブンナイン)という極めて高い純度を持つケイ素の塊、多結晶シリコンが作られる。信越半導体では多結晶シリコンを原料に、結晶成長技術を駆使して一定の原子配列を持った直径30センチ(300ミリ)、長さ1メートルの大きなシリコンの結晶(単結晶)インゴットを創り出す。これを薄くスライスしてシリコンウエハーができる。他にも塩ビ樹脂、高機能樹脂、強力磁石などの競争力の高い製品群を有する。

東京応化工業(4186)

半導体製造の前工程で欠かせないフォトレジスト(感光性材料)の世界トップ企業。微細加工技術に定評がある。フォトレジストは、原版(フォトマスク)に描かれた半導体回路の設計図を、露光装置を使った写真製版技術を応用し、シリコンチップ上に縮小・転写してゆく過程で欠かせない。1968年に日本で初めて半導体用のフォトレジストを開発して、現在はすべての露光装置に対応したフォトレジストをフルラインナップで提供している。世界シェアは26%に達する。

参考文献

『超微細加工の基礎』(2001年、日本工業新聞社)

『薄膜化技術』(2002年、共立出版)

『よくわかる半導体の動作原理』(2022年、秀和システム)